فرمولاسیون چسب سیلیکون

چسبی که احتمالا برای هر کاربردی که به آن فکر کنید، مناسب است! البته استفاده از عبارت «هر کاربرد» در این جمله، کمی اغراق آمیز به نظر می رسد و بهتر است به جای آن بگوییم برای بسیاری از کاربردها مناسب است،البته در مقاله فرمولاسیون چسب سیلیکون از سری مقالات 3 فرمول در این باره گفته شده.

چسب سیلیکون چیست ؟

از جمله چسب هایی که در دمای بالا و دمای پایین کاربرد دارند چسب سیلیکون می باشد این چسب ها به دلیل مواد موجود و ساختار شیمیایی و مواد پلیمری به کاررفته در آنها از مقاومت بالایی برخوردار هستند این محصول به چسب آکواریومی نیز شناخته و برای درزگیری استفاده شده و در برابر رطوبت , نفوذ آب و دمای بالا و پایین مقاوم هستند از این رو در از آنها در درزگیری شیشه های ساختمان , کنار های کاشی ساختمان , اجرای سینک و روشویی , شکاف های سرویس بهداشتی , سطوح سنگی , شیشه ای , پلاستیکی , فلزی و مواردی از این قبیل مورد استفاده قرار می گیرد .

ویژگی های چسب سیلیکون چیست؟

چسبهای سیلیکونی بخاطر ویژگیهای پلیمر سیلیکون، ویژگیهای مختلفی دارند که در ادامه به آنها اشاره میکنیم.

- انعطافپذیر هستند و میتوانند روی سطوح مختلف افقی، عمودی یا مورب اعمال شوند.

- ضد آب و رطوبت هستند و برای پوشاندن درزها کاربرد دارند.

- دوام زیادی دارند و میتوانند برای مدت طولانی بدون آسیب روی سطح باقی بمانند.

- چسبندگی بالایی دارند و میتوانند موادی با جنسهای مختلف از جمله فلز، پلاستیک، شیشه، سرامیک و… را به هم بچسبانند.

- به زمان زیادی برای خشک زدن نیاز دارند. به همین دلیل بعد از کار کردن چسب لازم است سطح را چند ساعت تحت فشار قرار دهید.

- بعد از خشک شدن مقاومت بالایی دارند. به همین دلیل بعد از خشک شدن امکان تغییر در سطح وجود ندارد، مگر اینکه چسب را بتراشید و پاک کنید و دوباره از نو بچسبانید. البته مقاومت بالا باعث میشود پاک کردن آنها از روی سطح کمی سخت باشد.

- قابلیت رنگ کردن در حین اجرا یا بعد از آن را ندارند. به همین دلیل کارخانهها آنها را در رنگهای مختلف تولید میکنند.

انواع چسب سیلیکون

چسب سیلیکون یکی از انواع چسب های پرکاربرد در صنعت بوده که به طور کلی به دو دسته خنثی (تک جزئی) و اسیدی (دو جزئی) تقسیم میشود.

چسب خنثی

تک جزئی برای خشک و مستحکم شدن به 5 تا 95 درصد رطوبت و در کنار آن به دمای 5 تا 40 درجه سانتیگراد نیاز دارد. مدت زمان خشک شدن چسب به ضخامت آن بستگی داشته و حتی ممکن است تا چندین روز هم طول بکشد. فرآیند خشک شدن چسب با تشکیل پوسته روی آن شروع شده و اگر ضخامت آن چند میلیمتر است پس از 24 ساعت کاملا خشک میشود.

از این چسب برای موارد مختلفی مانند چسباندن شیشه، سرامیک، فلزات، پلاستیک، بتن و آجر استفاده میشود. هم چنین این محصول با فرمولاسیون ویژهای وجود دارد که از آن در صنعت هواوفضا و هواپیما استفاده میشود.

چسب سیلیکون اسیدی

انواع مختلفی داشته که هرکدام ویژگی و کاربردهای خاص خود را دارد. چسب سیلیکون دو جزئی در مقایسه با تک جزئی از استحکام بالاتری برخوردار بوده و سریعتر خشک میشود. فرآیند خشک شدن این چسب نهایتا 24 ساعت زمان میبرد. از این نوع چسب بیشتر برای درزگیری پنجره استفاده میشود. از این چسب برای ساخت آکواریوم، درزگیری، کارهای تزئیناتی و دکوراتیو، کارهای چوبی مانند کابینت سازی و … استفاده میشود.

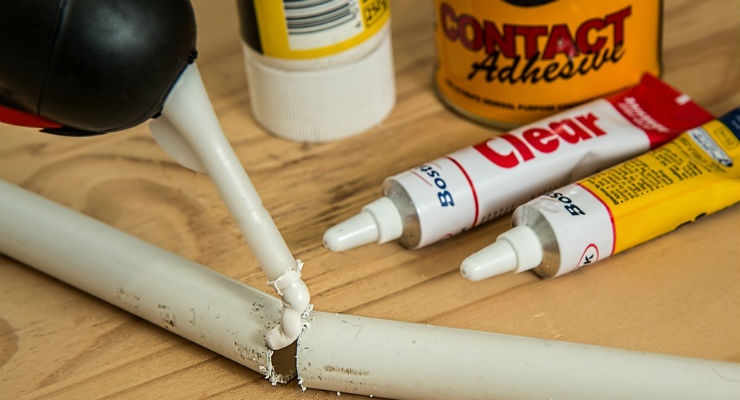

اجرای چسب سیلیکون

در ابتدای کار اجرای چسب سیلیکون باید ابزار مورد استفاده را تهیه نمود ,تفنگ چسب , کاتریج چسب درزگیر , چاقوی تیز و کاردک می باشد .سپس شروع به کار می کنیم .

- چسب های به جامانده از قبل یا درزگیرهای دیگر را با چاقو پاک کنید .هرگونه آلودگی دیگر مانند خاک روغنی و گریس را از بین ببرید

- برای پوشش اطراف محل چسب برای پاکیزه شدن محل با چسب نواری عرض شکاف را مشخص کنید .

- بایک چاقو سر کاتریج را برش داده و کاتریج را داخل پمپ جایگذاری کنید .

- میزان خروجی چسب را امتحان کرده و مطمئن شوید که میزان چسب خروجی مناسب باشد .

- کاتریج رابالای سطح و در زاویه 45 درجه نگه داشته و به اجرای چسب بپردازید دقت کنین که چسب به صورت یکنواخت بوده و بریده بریده نشود .

- برای شکل دهی و ایجاد سطوحی یک نواخت روی درز ها از کاردک کمک بگیرید .

مزایای استفاده از چسب سیلیکون

۱ _ مقاومت در برابر دما

یک ضرورت کلیدی برای چسب ها این است که توانایی حفظ پیوند خود را بدون توجه به هر گونه تغییر دما داشته باشند. این خاصیت خاص یکی از دلایلی است که چسب های سیلیکونی در کاربردهای صنعتی بسیار مورد استفاده قرار می گیرند. اهمیت این ویژگی با توانایی چسب سیلیکونی برای اتصال به هر نوع ماده تقویت می شود.

۲ _ قابل انعطاف

اگرچه چسب سیلیکونی یک چسب بسیار محکم و محکم ایجاد می کند، اما سفت نمی شود و سفت نمی شود. برای بسیاری از کاربردها، انعطاف پذیری در یک عامل اتصال یک ضرورت حیاتی است زیرا اکثر مواد با تغییرات محیطی منعطف می شوند. چسب سیلیکون یک ژل شفاف در هنگام استفاده است و به مرور زمان به یک چسب انعطافپذیر تبدیل میشود.

۳ _ دوام

مانند سایر ویژگی های چسب سیلیکونی، دوام آن در شرایط استرس زا و سخت، آن را به گزینه ای ایده آل برای کاربردهای هوافضا و آب و هوای شدید تبدیل کرده است. برخلاف سایر چسب ها، سیلیکون می تواند در بسیاری از محیط هایی که چسب های دیگر از کار می افتند مقاومت کند.

عملیات تولیدی و صنعتی مستلزم آن است که چسب ها بتوانند فرآیند تولید را تحمل کنند و همچنین عملکرد پایداری را برای محصولات ارائه دهند.

۴ _ ظاهر

اگرچه چندین ساعت طول میکشد تا چسب سیلیکونی خوب شود، اما پس از خشک شدن و سفت شدن، به دلیل شفافیت به سختی قابل توجه است. این ویژگی خاص دلیل استفاده از آن برای چسباندن پنجره ها و آکواریوم ها است. مهندسان به چسب سیلیکونی تکیه می کنند تا به عنوان یک عامل اتصال دهنده عمل کند اما ظاهر زیبایی طراحی را از بین نبرد.

۵_ دفع آب

قابلیت دفع آب چسب های سیلیکونی را می توان در استفاده گسترده آنها در کاربردهای دریایی مشاهده کرد. هنگامی که چسب سیلیکون اعمال می شود، مانند یک درزگیر واکنش نشان می دهد و تحت تأثیر آب یا رطوبت قرار نمی گیرد. باز هم این دلیلی است که در کاربردهای هوافضا و حمل و نقل و همچنین روشی برای ایمن سازی پنجره ها استفاده می شود.

۶_ کاربر پسند

یکی از نگرانیهایی که برای استفاده از چسبها وجود دارد، تأثیر منفی دود آنها است. علاوه بر این، بسیاری از چسب های بسیار بادوام قبل از اعمال نیاز به آماده سازی قابل توجهی دارند. این مورد در مورد چسب های سیلیکونی نیست، که بسیار کاربر پسند هستند و می توانند هر دو ماده را بدون توجه به ترکیب مواد به هم بچسبانند.

۷_ ایمن از نظر محیط زیست

تولید و تولید مدرن نگرانی فزاینده ای در مورد اثرات زیست محیطی و ردپای زیست محیطی آنها دارد. پایداری در طول توسعه محصولات جدید به یک نگرانی اصلی تبدیل شده است زیرا جامعه به شدت از تأثیر منفی مواد مضر مختلف آگاه شده است.

از آنجایی که مواد تشکیل دهنده چسب های سیلیکونی از عناصر طبیعی گرفته شده است، تأثیر بسیار کمی بر محیط زیست دارد. چسب های سیلیکونی در برابر اکثر مواد شیمیایی مقاوم هستند و واکنش شیمیایی ندارند، عاملی که بر ایمنی محیطی آن تاکید می کند…

ترکیبات چسب حساس به فشار سیلیکون (PSA) و روش های تهیه آنها ارائه شده است. در یک تجسم، PSA ها از یک مخلوط پلیمری سیلیکونی با پلیمریزاسیون تراکمی پلیاورگانوسیلوکسانهای با ویسکوزیته پایین در حلالهای بیاثر و/یا سیالات سیلیکونی، و بهصورت اختیاری افزودن رزین سیلیکونی (MQ) در طول پلیمریزاسیون تشکیل میشوند. مخلوط پلیمری سیلیکونی تشکیل شده نیز ممکن است با رزین سیلیکون (MQ) و کاتالیزور بدنه مخلوط شود و بدنه شدن تا زمانی که محصول واکنش مورد نظر تشکیل شود، ادامه یابد.

فرآیند تهیه یک چسب حساس به فشار سیلیکونی

در تجسم های مختلف، کاربرد به ترکیبات چسب حساس به فشار سیلیکونی (PSA) و روش های تهیه آنها مربوط می شود. چسب های حساس به فشار سیلیکونی در اواسط دهه 1950 به بازار معرفی شدند و از آن زمان تاکنون موضوع توسعه مداوم با تمرکز بر بهبود قابلیت های عملکرد (به ویژه در دماهای شدید) به منظور پاسخگویی به تقاضاهای روزافزون در صنایع و کاربردهای مختلف بوده است. با وجود چنین پیشرفتی، اجزای اولیه PSA های معمولی باقی می مانند (1) یک پلیمر سیلیکونی خطی با وزن مولکولی بالا با عملکرد سیلانول در انتهای زنجیره پلیمری، (2) یک رزین سیلیکات با وزن مولکولی کم متراکم (MQ) با عملکرد سیلانول بر روی سطح آن و (iii) یک حلال.

روشهای شناختهشده تولید PSA شامل مخلوط کردن یک پلیمر سیلیکونی (معمولاً مبتنی بر پلیدیمتیل سیلوکسان یا بر پایه پلیدیمتیل-دیفنیل سیلوکسان)، یک رزین MQ و یک کاتالیزور در یک حلال هیدروکربنی، و به دنبال آن حرارت دادن برای ارتقای بدنه شدن (یعنی تراکم) بین مواد مربوطه است. ویژگی های سیلانول رزین و پلیمر پس از بدنه سازی، بیشتر PSA های سیلیکونی شناخته شده در این هنر، برای افزایش استحکام چسبندگی، بیشتر تحت پیوند متقابل قرار می گیرند. روش های شناخته شده پیوند متقابل از یک سیستم درمان رادیکال آزاد کاتالیز شده با پراکسید یا یک سیستم درمان افزودنی کاتالیز شده با پلاتین استفاده می کنند. ویژگیهای عملکرد PSA از جمله با تعادل بحرانی وزنهای مولکولی/ویسکوزیته پلیمر سیلیکون، ساختار پلیمر سیلیکون، وزنهای مولکولی/ویسکوزیته رزین MQ، نسبت پلیمر به رزین، نوع و سطح کنترل میشود. عملکرد روی پلیمر و رزین و شرایط فرآیند (به عنوان مثال، زمان واکنش و دما) ساخت. تغییرات جزئی می تواند اثرات چشمگیری بر خواص PSA داشته باشد.

در حالی که PSA ها و روش های ساخت آن ها به خوبی شناخته شده است، نیاز به PSA های جدید برای رفع نیازهای برنامه های کاربردی جدید و همچنین پاسخگویی به تقاضاهای عملکرد جدید برای برنامه های کاربردی شناخته شده وجود دارد. چنین نیازهایی از جمله از جمله افزایش استفاده از بست های شیمیایی به جای اتصال دهنده های مکانیکی، افزایش استفاده از PSA ها در کاربردهای دمای بالا (به عنوان مثال، الکترونیک)، افزایش استفاده از PSA ها در بسترهای حساس به دما و افزایش استفاده از PSA ها در کاربردهایی که در آن سیکلوسیلوکسان های فرار (به عنوان مثال، اکتام متیل سیکلوتتراسیلوکسان ها و

دکامتیل سیکلوپنتازیلوکسان ها) و سایر محصولات جانبی/ناخالصی های ناشی از روش های تهیه جزء پلیمری سیلیکون باید به حداقل برسد.

این نیازها و سایر نیازها در هنر با تجسم اختراع حاضر برآورده می شود. PSA های سیلیکونی و روش های تهیه آنها در تجسم های مختلف ارائه شده است. با توجه به جنبههای خاصی، روش اختراعی تهیه PSA شامل تشکیل پلیمرهای سیلیکونی با پلیمریزاسیون متراکم پلیاورگانوسیلوکسانهای با ویسکوزیته پایین در حلالهای بیاثر (به عنوان مثال، تولوئن یا زایلن) و/یا سیالات سیلیکونی (مثلاً پلیدیمتیل سیلوکسان) است. با توجه به جنبههای دیگر، رزین سیلیکونی به صورت اختیاری با پلیمر سیلیکون در حین پلیمریزاسیون مخلوط میشود و قبل از افزودن (در صورت لزوم) یک عامل خنثیکننده، اجازه داده میشود تا چگالش ادامه یابد. در جنبههای بیشتر، یک رزین سیلیکونی، کاتالیزور بدنه و مخلوط پلیمر سیلیکون مخلوط میشوند و اجازه میدهیم تا زمانی که محصول واکنش مورد نظر تشکیل شود، بدنهسازی ادامه یابد. در جنبه های دیگر، محصول واکنش با افزودن یک پراکسید آلی پخت می شود.

در برخی جنبه ها، علاوه بر رزین های سیلیکونی، سایر ذرات جامد، عوامل جفت کننده (به عنوان مثال، آلکوکسی سیلان ها مانند تترااتوکسی سیلان و

تترا اورتوتیتانات ها) و عوامل پیوند متقابل را می توان به پلیمر سیلیکون اضافه کرد و با آن بدنه شد. از جنبه های دیگر، پلیمر سیلیکون را می توان با استفاده از واسطه های مخلوط (به عنوان مثال، متیل فنیل سیلوکسان ها یا متیل تری فلوئوروپروپیل سیلوکسان ها) همراه با پلی ارگانوسیلوکسان های با ویسکوزیته پایین تهیه کرد که باعث تولید کوپلیمرهایی می شود که می تواند منجر به بهبود خواص PSA شود. در جنبه های دیگر، پلیمریزاسیون تراکمی برای تشکیل پلیمر سیلیکون می تواند در حضور

تری آلکوکسی فنیل سیلان ها، تترا آلکوکسی سیلان ها و سایر سیلان ها برای معرفی انشعاب به پلیمر سیلیکونی انتخاب شده اند که امکان تنظیم خواص چسب و ویسکوزیته PSA ها را فراهم می کند. به عنوان مثال، پلیمریزاسیون تراکمی برای تشکیل پلیمر سیلیکون می تواند در حضور تری متوکسی فنیل سیلان، تترااتوکسی سیلان یا ترکیبی از آنها به منظور ایجاد انشعاب در پلیمر سیلیکونی حاصل رخ دهد.

این ویژگی ها و مزایای اضافی اختراع در ادامه توضیحات مفصل آشکار خواهد شد.

درک کامل تری از اختراع و بسیاری از تجسم های آن به آسانی به دست می آید زیرا با مراجعه به شرح مفصل زیر بهتر درک می شود، زمانی که در ارتباط با نقشه های همراه در نظر گرفته شود، که در آن:

شکل 1 نشان می دهد که یکی از ویژگی های افزودن انشعاب به پلیمرهای سیلیکونی، به ویژه پلیمرهای صمغ خطی با وزن مولکولی بالا، توانایی حفظ وزن مولکولی و در عین حال کاهش ویسکوزیته محلول است. نمودار ویسکوزیته محلول را در برابر وزن مولکولی در پلیمرهای دی متیل سیلیکون خطی و شاخه دار نشان می دهد. پلیمرهای شاخهدار میتوانند به وزن مولکولی متوسط وزنی بسیار بالاتری (Mw ؛ اندازهگیری شده برای مثال با کروموتوگرافی نفوذ ژل) در ویسکوزیته محلول پایینتر برسند. این همچنین ویسکوزیته محلول کمتری را برای PSA امکان پذیر می کند

ترکیبات مشتق شده از این پلیمرها.

شکل 2 آزمایش لایه برداری داغ ترکیبات PSA را مطابق با تجسم های اختراع نشان می دهد. یک نوار چسب روی صفحه فولادی ضد زنگ زده می شود و سپس به مدت 10 دقیقه در دمای 250-270 درجه سانتیگراد قرار می گیرد. سپس صفحه از فر خارج می شود و نوار چسب به سرعت جدا می شود. ظاهر باقی مانده از چسب بر روی صفحه نشان دهنده شکست در این آزمایش خاص است. تست یک مقیاس عددی برای نشان دادن مقدار باقیمانده روی صفحه داده شده است که 0 شکست کلی چسب است و 5 به این معنی که هیچ باقیمانده چسب روی صفحه قابل تشخیص نیست. نمودار نشان می دهد که عملکرد لایه برداری داغ را می توان با استفاده از پلیمرهای با وزن مولکولی بالاتر به حداکثر رساند. همچنین، آنچه نشان داده شده است این است که وزن مولکولی مورد نیاز برای عملکرد عالی لایه برداری داغ در پلیمرهای خطی بیشتر از وزنی است که برای عملکرد عالی از پلیمرهای پلی دی متیل سیلوکسان شاخه دار لازم است. دو نقطه داده آخر نمونههای معمولی و تجاری موجود از PSA سیلیکونی را نشان میدهند.

ویژگی ها و مزایای اختراع اکنون با اشاره گاه به گاه به تجسم های خاص توضیح داده خواهد شد. با این حال، اختراع ممکن است به اشکال مختلف تجسم یابد و نباید محدود به تجسم های ذکر شده در اینجا تلقی شود. بلکه این تجسم ها به گونه ای ارائه شده اند که این افشاگری کامل و کامل باشد و دامنه اختراع را به طور کامل به افراد ماهر در این هنر منتقل کند.

مگر اینکه تعریف دیگری داشته باشد، تمام اصطلاحات فنی و علمی به کار رفته در اینجا همان معنایی را دارند که معمولاً توسط یک متخصص معمولی در هنری که اختراع به آن تعلق دارد درک می شود. اصطلاحات استفاده شده در توضیحات اینجا فقط برای توصیف تجسم های خاص است و محدود کننده نیست.

همانطور که در مشخصات و ادعاهای ضمیمه استفاده میشود، شکلهای مفرد «الف»، «ان» و «به» در نظر گرفته شدهاند که اشکال جمع را نیز شامل شود، مگر اینکه متن به وضوح خلاف آن را نشان دهد. اصطلاح «انتخاب مستقل از»، همانطور که در مشخصات و ادعاهای ضمیمه استفاده میشود، به این معناست که گروههای ارجاع شده میتوانند یکسان، متفاوت یا مخلوطی از آنها باشند، مگر اینکه متن به وضوح خلاف آن را نشان دهد. بنابراین، تحت این تعریف، عبارت “X 1 ، X 2 و X 3 به طور مستقل از گازهای نجیب انتخاب شده اند” شامل سناریویی می شود که در آن X\ X 2 و X 3 همه یکسان هستند، که در آن X 1 ، X 2 ، و X 3 همه متفاوت هستند و X 1 و X 2 یکسان هستند اما X 3 متفاوت است.

اصطلاح “سیال سیلیکونی” همانطور که در مشخصات و ادعاهای ضمیمه استفاده می شود، به معنای یک سیال اساساً غیرفرار و غیر واکنشی مبتنی بر سیلیکون است که عموماً از نظر شیمیایی در واکنش پلیمریزاسیون شرکت نمی کند یا به طور شیمیایی با افزودنی های معرفی شده تعامل شیمیایی ندارد. در هر مرحله از فرآیند توصیف شده سیال خنثی ممکن است در طول فرآیند حذف شود یا نشود. همانطور که در مشخصات و ادعاهای ضمیمه استفاده می شود، اصطلاح “پلیمر سیلیکون” به معنای پلیمری است که شامل چندین گروه ارگانوسیلوکسان یا پلی ارگانوسیلوکسان در هر مولکول است. این اصطلاح شامل، اما محدود به آن نمیشود، پلیمرهایی است که اساساً حاوی تنها گروههای ارگانوسیلوکسان یا فقط گروههای پلی ارگانوسیلوکسان در زنجیره پلیمری هستند، و پلیمرهایی که ستون فقرات آن شامل هر دو گروه ارگانوسیلوکسان و پلی ارگانوسیلوکسان در زنجیره پلیمری است.

اصطلاح “جایگزین شده” همانطور که در مشخصات و ادعاهای ضمیمه در رابطه با گروه های هیدروکربنی استفاده می شود، به این معنی است که یک یا چند اتم هیدروژن در گروه هیدروکربنی با جایگزین دیگری جایگزین شده است. نمونههایی از این جایگزینها شامل اتمهای هالوژن مانند کلر، فلوئور، برم، و ید، اما محدود به آنها نیست. گروه های آلی هالوژنه مانند کلرومتیل، پرفلوروبوتیل، تری فلورواتیل، و نونافلوئوروهگزیل. اتم های اکسیژن؛ گروه های حاوی اکسیژن مانند (me th) اکریلیک و کربوکسیل. اتم های نیتروژن؛ گروههای حاوی اتم نیتروژن مانند آمینها، گروههای عاملی آمینو، گروههای آمیدوعملکردی و گروههای سیانو عملکردی. اتم های گوگرد؛ و گروه های حاوی اتم گوگرد مانند گروه های مرکاپتو.

همانطور که در مشخصات و ادعاهای ضمیمه استفاده می شود، اصطلاح “بسط دهنده” به معنای ترکیبی است که معمولاً برای رقیق کردن یک محصول مبتنی بر سیلیکون استفاده می شود تا محصول را از نظر اقتصادی رقابتی تر کند بدون اینکه تأثیر قابل توجهی بر خواص محصول داشته باشد. اصطلاح ” روان کننده “، همانطور که در مشخصات و ادعاهای ضمیمه استفاده می شود، به معنای ترکیبی است که برای افزایش انعطاف پذیری و چقرمگی محصول پلیمری به ترکیبات مبتنی بر سیلیکون اضافه می شود. این به طور کلی با کاهش دمای انتقال شیشه ای (Tg) ترکیب پلیمری پخته شده به دست می آید ، در نتیجه خاصیت ارتجاعی الاستومر (به عنوان مثال، یک درزگیر) افزایش می یابد. همانطور که در مشخصات و ادعاهای ضمیمه استفاده می شود، اصطلاحات “بدنی” و

“بدنه” به معنای واکنش تراکم بین گروه های هیدروکسیل عامل یک پلیمر سیلیکونی و گروه های هیدروکسیل عامل رزین سیلیکونی به منظور افزایش وزن مولکولی یا اتصال عرضی یا هر دو است.

اصطلاحات “ویسکوزیته” و “ویسکوزیته محلول” همانطور که در مشخصات و ادعاهای ضمیمه استفاده می شود، به معنای ویسکوزیته ترکیبی است که در آن حدود 30-70٪ از ترکیب در یک حلال حل شده است. در برخی موارد، 45-55 درصد از ترکیب در یک حلال حل می شود. ویسکوزیته محلول با استفاده از روشهای استاندارد با ویسکومتر چرخشی بروکفیلد مدل DVII+ با استفاده از Spindle RV7 و سرعتهای چرخشی بین 0.3 RPM تا 100 RPM که توسط مایع مورد آزمایش دیکته میشود، اندازهگیری شد. اندازه گیری ها در شرایط استاندارد انجام شد.

به جز در مواردی که خلاف آن مشخص شده باشد، تمام اعدادی که مقادیر مواد، خواصی مانند وزن مولکولی، شرایط واکنش، و غیره را بیان می کنند، همانطور که در مشخصات و ادعاها استفاده می شود، باید در همه موارد با عبارت “درباره” تغییر یافته اند. بر این اساس، مگر در مواردی که غیر از این مشخص شده باشد، خصوصیات عددی بیان شده در مشخصات و ادعاها تقریبی هستند که ممکن است بسته به ویژگی های مورد نظری که در تجسم های اختراع حاضر به دست می آیند، متفاوت باشند.

با وجود اینکه محدودههای عددی و پارامترهای تعیینکننده دامنه وسیع اختراع تقریبی هستند، مقادیر عددی ذکر شده در نمونههای خاص تا حد امکان دقیق گزارش میشوند. با این حال، هر مقدار عددی ذاتاً حاوی خطاهای خاصی است که لزوماً ناشی از خطای یافت شده در اندازه گیری های مربوطه است.

این اختراع، از جنبههای خاصی، ترکیبات جدید چسب حساس به فشار سیلیکونی (PSA) و روشهای ساخت چنین ترکیباتی را ارائه میکند. که در

در تجسمهای اختراع حاضر، ترکیبات PSA با روشی ساخته میشوند که شامل مراحل متوالی میشود: (1) تشکیل یک پلیمر سیلیکونی با پلیمریزاسیون متراکم حداقل یک پلی ارگانوسیلوکسان در حضور حداقل یک حلال هیدروکربنی یا مایع سیلیکونی. به صورت اختیاری، (ب) اختلاط با پلیمر سیلیکون، یک رزین سیلیکونی که دارای حداقل یک گروه هیدروکسیل است که قادر به انجام پلیمریزاسیون متراکم است و در حداقل یک حلال هیدروکربنی یا سیال سیلیکونی محلول است. (iii) اجازه دادن به پلیمریزاسیون تراکمی قبل از افزودن، در صورت لزوم، یک عامل خنثی کننده ادامه یابد. (IV) افزودن حداقل یک کاتالیزور بدنه و یک رزین سیلیکونی دارای حداقل یک گروه هیدروکسیل قادر به انجام بدنه شدن و محلول در حداقل یک حلال هیدروکربنی یا سیال سیلیکونی. (v) اجازه دادن به بدنه شدن بین پلیمر سیلیکون و رزین سیلیکون تا زمانی که محصول واکنش مورد نظر تشکیل شود. و (vi) به صورت اختیاری، افزودن یک پراکسید آلی و اجازه دادن به چسب حساس به فشار برای خشک شدن. در برخی از تجسم ها، پلیمریزاسیون تراکمی برای تشکیل پلیمر سیلیکونی (i) در حضور یک یا چند سیلان انتخاب شده برای معرفی انشعاب به پلیمر انجام می شود.

از جنبه های خاصی، ترکیبات PSA ساخته شده توسط اختراع حاضر دارای اجزای پلیمری سیلیکونی با طیف متنوعی از ساختارهای پلیمری، وزن مولکولی و ویسکوزیته (شامل، اما نه محدود به، وزن مولکولی بیشتر از 1,000,000 گرم در مول و 50% محلول جامد مربوطه است. ویسکوزیته)، و همچنین گروه های آلی متنوع. از جنبه های دیگر، ترکیبات PSA ساخته شده توسط این اختراع دارای محتوای سیکلوسیلوکسان کم (که در اینجا به عنوان <0.1 درصد وزنی یک سیکلوسیلوکسان خاص تعریف می شود) و/یا سایر محصولات جانبی و ناخالصی ها دارند. برای مثال، ترکیبات PSA ساخته شده توسط اختراع حاضر ممکن است کمتر از 0.1 درصد وزن داشته باشند.

اکتام متیل سیکلوتتراسیلوکسان ها، کمتر از 0.1 درصد وزنی دکامتیل سیکلوپنتازیلوکسان ها، و/یا <0.1 درصد وزنی سیکلوسیلوکسان های بزرگتر.

تجسمهای روش اختراعی به ترکیبات PSA اجازه میدهد که دارای ویژگیهای عملکردی بهبود یافته (شامل، اما نه محدود به، چسبندگی و چسبندگی) در مقایسه با ترکیبات PSA معمولی باشند. به عنوان مثال، چنین ترکیبات PSA در تست لایه برداری داغ که صنعتگر ماهر با آن آشنا می شود، عملکرد برتری دارند. اساساً، آزمایش لایه برداری داغ شامل اعمال یک ترکیب PSA بر روی یک صفحه فولادی ضد زنگ و سپس قرار دادن آن در دمای 250-270 درجه سانتیگراد برای مدت زمانی (مثلاً 10 دقیقه) و سپس برداشتن سریع آن است. درجه باقی مانده روی صفحه ارزیابی می شود. از برخی جنبهها، ترکیبات PSA تهیهشده با روش اختراعی، مظهر کشف مخترعان است که عملکرد لایهبرداری داغ را میتوان با استفاده از پلیمرهای سیلیکونی با وزن مولکولی بالا در PSA به حداکثر رساند.

ترکیبات، و اینکه وزن مولکولی مورد نیاز برای عملکرد عالی در پلیمرهای خطی بیشتر از پلیمرهای شاخه دار است.

با توجه به تجسم های اختراع، ترکیبات PSA با روشی ساخته می شوند که در آن جزء پلیمری سیلیکونی PSA توسط

پلیمریزاسیون چگالشی حداقل یک پلی ارگانوسیلوکسان در حضور حداقل یک حلال هیدروکربنی یا سیال سیلیکونی. پلی ارگانوسیلوکسان ممکن است خطی، اساساً خطی یا منشعب باشد. در برخی جنبهها، پلیاورگانوسیلوکسانهای خطی یا خطی با وزن مولکولی کم/ویسکوزیته کم که دارای گروههای هیدروکسیل فعال هستند به عنوان مواد اولیه برای پلیمریزاسیون تراکمی استفاده میشوند. به عنوان مثال، چنین

پلی ارگانوسیلوکسان ها را می توان به طور کلی با فرمول (1) مشخص کرد: (1) R^tR SiOJ x H

که در آن هر R به طور مستقل از یک اتم هیدروژن، یک گروه آلکیل یا آلکیل جایگزین حاوی 1 تا 8 اتم کربن، یک گروه آریل یا آریل جایگزین حاوی 1 تا 8 اتم کربن انتخاب شده است، و در آن x یک عدد صحیح با مقدار حداقل 2 است. در برخی جنبه ها، x یک عدد صحیح با محدوده مقدار 2-80 است. از جنبه های دیگر، x یک عدد صحیح با محدوده مقادیر 3-49 است. در جنبه های اضافی، x یک عدد صحیح با محدوده مقدار 50-80 است.

مثالهایی از R شامل متیل، اتیل، پروپیل، ایزوپروپیل، بوتیل، ثانویه بوتیل، ایزو بوتیل، ترتبوتیل، پرفلوروبوتیل اتیل، فنیل اتیل، کلروپروپیل، فلوئوروپروپیل، وینیل، و فنیل است، اما محدود به آنها نیست.

با حضور گروههای مختلف در زنجیره پلیمری، یک پلیمر ممکن است دارای درجه متوسطی از انشعاب باشد و همچنان «خطی» یا «به طور عمده خطی» در نظر گرفته شود، همانطور که اصطلاحات در اینجا استفاده میشوند. در برخی موارد، انشعاب کمتر از 10٪ است. از جنبه های دیگر، انشعاب کمتر از 2٪ است. به عنوان مرجع، یک پلیمر به طور قابل توجهی منشعب (یعنی جایی که یک پلیمر نه خطی است و نه اساساً خطی) دارای واحدهای ساختاری انتخاب شده از موارد زیر است:

(M) (D) (T) (Q) که در آن ساختار مولکولی حداقل 1 واحد T در هر 100 واحد D یا حداقل 1 واحد Q در هر 200 واحد D داشته باشد.

پلیاورگانوسیلوکسانهای خطی یا اساساً خطی روش اختراعی ممکن است در جنبههای خاصی دارای ویسکوزیته محلول از حدود 1 میلیمتر بر ثانیه تا حدود 200 میلیمتر بر ثانیه در دمای 25 درجه سانتیگراد باشند. نتایج خوبی با پلیاورگانوسیلوکسانهای دارای محلول به دست آمده است. ویسکوزیته از حدود 10 میلیمتر بر ثانیه تا حدود 100 میلیمتر بر ثانیه در دمای 25 درجه سانتیگراد. نتایج خوبی نیز با پلیدیمتیل سیلوکسانهای دارای انتهای سیلانول بهعنوان ماده اولیه پلیاورگانوسیلوکسان بهدست آمده است. در برخی جنبهها، پلیاورگانوسیلوکسانهای خطی یا اساساً خطی تحت پلیمریزاسیون چگالشی با واسطههای مخلوطی مانند متیل فنیل سیلوکسانها یا متیل تری فلوئوروپروپیل سیلوکسانها قرار میگیرند، که پلیمرهای مشترکی را تولید میکنند که میتواند منجر به بهبود خواص PSA شود. در برخی جنبهها، واکنش پلیمریزاسیون چگالشی در حضور سیلانهایی که برای وارد کردن انشعاب به پلیمر سیلیکونی انتخاب شدهاند، رخ میدهد و در نتیجه امکان تنظیم خواص چسب و ویسکوزیته ترکیبات PSA حاصل را فراهم میکند. برای مثال، انشعاب ممکن است با انجام پلیمریزاسیون تراکمی در حضور تری آلکوکسی فنیل سیلان ها، مانند تری متوکسی فنیل سیلان، به پلیمر سیلیکونی وارد شود. تترا آلکوکسی سیلان ها، مانند تترااتوکسی سیلان؛ یا ترکیبی از آنها در برخی جنبهها، ترکیبات PSA تهیهشده با روش اختراعی، مظهر کشف مخترعان است که افزودن انشعاب به پلیمرهای سیلیکونی مورد استفاده در ترکیبات PSA (بهویژه صمغهای با وزن مولکولی بالا) باعث حفظ وزن مولکولی و در عین حال کاهش ویسکوزیته محلول و در نتیجه افزایش چسبندگی میشود. بنابراین، از جنبههای خاصی، ترکیبات PSA تهیهشده با روش اختراعی، در مقایسه با PSAهای تهیهشده معمولی با وزنهای مولکولی قابل مقایسه، ویسکوزیته محلول کاهش یافته و چسبندگی آن افزایش یافته است.

در اصل، هر مسیر واکنش پلیمریزاسیون چگالشی مناسب ممکن است برای تشکیل پلیمر سیلیکون استفاده شود. به طور مشابه، هر مناسب

کاتالیزور تراکم شناخته شده در این هنر ممکن است با مواد اولیه سیلوکسان برای تسهیل پلیمریزاسیون مخلوط شود. در جنبه های خاصی از اسیدهای پروتیک، اسیدها و بازهای لوئیس، اسیدها و بازهای آلی و اسیدها و بازهای معدنی استفاده می شود. برای مثال می توان از BF 3 ، FeCl 3 ، AICI 3 ، ZnCl 2 و ZnBr 2 استفاده کرد. از طرف دیگر، اسیدهای آلی مانند اسیدهای دارای فرمول کلی RSO 3 H، که در آن R نشان دهنده یک گروه آلکیل دارای 6 تا 18 اتم کربن (به عنوان مثال، یک گروه هگزیل یا دودسیل)، یک گروه آریل (به عنوان مثال، یک گروه فنیل) است. می توان از یک گروه آلکاریل (مثلاً دودسیل بنزیل) استفاده کرد. سایر کاتالیزورهای مخصوص تراکم عبارتند از، اما نه محدود به، n-هگزیل آمین، تترمتیل گوانیدین، کربوکسیلات روبیدیم یا سزیم، هیدروکسیدهای پتاسیم، سدیم، منیزیم، کلسیم یا استرانسیوم، و فسفونیتریل هالید دارای فرمول کلی یونی کاتالیست.

[X(PX 2 =N) Z PX 3 ] + ، که در آن X یک اتم هالوژن را نشان می دهد و در آن z یک عدد صحیح از 1 تا 6 است. در جنبه های خاص، [PCl3=N-PCl 2 = N-PCl 3 ] + PC1 6 اینچ کاتالیزور مورد استفاده است.

به طور معمول مقدار کاتالیزور موجود از حدود 2 پی پی ام تا حدود 208 پی پی ام (از نظر وزنی، بر اساس وزن پلی ارگانوسیلوکسان) است که شامل، اما نه محدود به، حدود 2-12 پی پی ام، حدود 12-24 پی پی ام، حدود 24-36 پی پی ام است. حدود 36-48 ppm، حدود 48-60 ppm، حدود 60-72 ppm، حدود 72-84 ppm، حدود 84-96 ppm، حدود 96-108 ppm، حدود 108-120 ppm، حدود 120-136 ppm، حدود 136-148 ppm، حدود 148-160 ppm، حدود 160-172 ppm، حدود 172-184 ppm، حدود 184-196 ppm و حدود 196-208 ppm. در برخی جنبه ها، کاتالیزور به مقدار از حدود 3 پی پی ام تا حدود 53 پی پی ام وجود دارد که شامل اما نه محدود به حدود 13-3 پی پی ام، حدود 23-13 پی پی ام، حدود 23-33 پی پی ام، حدود 33-43 پی پی ام و حدود 43-53 ppm. در جنبه های دیگر، کاتالیزور می تواند در یک حلال در مقداری از حدود 1-50٪ (w/w) وجود داشته باشد. یکی از افراد متخصص در این هنر متوجه خواهد شد که پلیمریزاسیون تراکمی شامل تولید آب به عنوان یک محصول جانبی است. در جنبه های خاصی از اختراع، ممکن است نیاز به حذف آب تشکیل شده در حین تراکم باشد یا نباشد. در برخی موارد حذف آب مورد نیاز است و در حین یا پس از تراکم انجام می شود

پلیمریزاسیون اما قبل از خنثی سازی. روش های حذف آب در هنر شناخته شده است.

در جنبه های خاصی، کاتالیزور(های) انتخاب شده، محصولات واکنش مورد نظر و خواص آنها، و همچنین وجود عامل مسدود کننده انتهایی اختیاری و/یا سایر افزودنی های اختیاری، ممکن است بر نحوه انتخاب دمای واکنش تأثیر بگذارد. در برخی جنبه ها، پلیمریزاسیون تراکمی در دمای حدود 30 درجه سانتیگراد تا حدود 110 درجه سانتیگراد انجام می شود، از جمله اما نه محدود به حدود 30 درجه سانتیگراد – 40 درجه سانتیگراد، حدود 40 درجه سانتیگراد – 50 درجه سانتیگراد، حدود 50 درجه سانتیگراد. درجه سانتی گراد – 60 درجه سانتی گراد، حدود 60 درجه سانتی گراد – 70 درجه سانتی گراد، حدود 70 درجه سانتی گراد – 80 درجه سانتی گراد، حدود 80 درجه سانتی گراد – 90 درجه سانتی گراد، حدود 90 درجه سانتی گراد – 100 درجه سانتی گراد، و حدود 100 درجه سانتی گراد – 110 درجه سانتی گراد از جنبههای دیگر، پلیمریزاسیون چگالشی در دمای حدود 70 تا 90 درجه سانتیگراد انجام میشود که شامل اما نه محدود به 70 تا 75 درجه سانتیگراد، حدود 75 تا 80 درجه سانتیگراد، حدود 80 درجه سانتیگراد میشود. – 85 درجه سانتی گراد، و حدود 85 درجه سانتی گراد – 90 درجه سانتی گراد.

در صورت لزوم، هر عامل مسدود کننده انتهایی مناسب شناخته شده در این هنر (به عنوان مثال، آب، پلی متیل سیلوکسان ها، یا سیلان هایی که دارای یک گروه قادر به واکنش با گروه های انتهایی پلیمر هستند) نیز می تواند برای معرفی گروه های انتهایی مناسب اضافه شود. پلیمر را متوقف می کند و واکنش پلیمریزاسیون را متوقف می کند، در نتیجه وزن مولکولی متوسط پلیمر سیلیکونی حاصل را محدود می کند. عامل مسدود کننده انتهایی به مقدار محاسبه شده برای رسیدن به محدوده وزن مولکولی مطلوب پلیمر سیلیکون وجود دارد.

در صورت لزوم، هر افزودنی معمولی که برای استفاده در تولید پلیمرهای سیلیکونی شناخته شده است نیز می تواند اضافه شود. این افزودنی به مقدار محاسبه شده برای به دست آوردن خواص مطلوب پلیمر سیلیکون وجود دارد. نمونههایی از افزودنیها عبارتند از سایر ذرات جامد یا تقویتکنندهها، گسترشدهندهها، نرمکنندهها، عوامل جفتکننده (به عنوان مثال، آلکوکسی سیلانها مانند تترااتوکسی سیلان و تترا اورتوتیتانات)، عوامل اتصال متقابل و سیلانها (به عنوان مثال، تریمتوکسی فنیل سیلان، تترااتوکسی سیلان انتخاب شده به سیلیون منشعبکننده) پلیمر

در جنبه های خاصی، پلیمریزاسیون تراکمی در حضور حداقل یک حلال هیدروکربنی رخ می دهد. حلال هیدروکربنی را می توان از جمله هیدروکربن های اشباع خطی یا شاخه ای، هیدروکربن های غیراشباع خطی یا شاخه ای (به عنوان مثال، آلکن ها)، بنزن ها و بنزن های جایگزین (به عنوان مثال، آلکیل بنزن ها)، سیکلواالیفاتیک ها (به عنوان مثال، سیکلوهگزان) و سیکلوآلیفاتیک های جایگزین انتخاب کرد. (به عنوان مثال، آلکیل سیکلوهگزان ها). حلال های هیدروکربنی مناسب شامل، اما محدود به آن نمی شوند، زایلن، هپتان، بنزن، تولوئن، دودکان، ایزودودکان، هگزان، دکان، نفتا، الکل های معدنی، پارافین ها، ایزوپارافین ها، پلی ایزوبوتن ها، اتانول، ایزوپروپانول، بوتانول، اتیل استات، بوتیل استات، استون، دی متیل ایزوسورباید و پروپیلن کربنات.

از جنبه های دیگر، پلیمریزاسیون تراکمی در حضور حداقل یک سیال سیلیکونی رخ می دهد. سیال سیلیکونی را می توان از میان سایرین، پلی دیالکیل سیلوکسان های پایان یافته تری آلکیل سیلوکس و مشتقات آن که ممکن است دارای درجه ای از جانشینی باشند انتخاب کرد، مشروط بر اینکه هیچ گروه جایگزینی در واکنش پلیمریزاسیون شرکت نکند. سیالات سیلیکونی مناسب شامل پلی دی متیل سیلوکسان ها و سیکلوسیلوکسان ها با وزن مولکولی کم است، اما محدود به آنها نیست. به عنوان مثال، 0.65، 1، 2 و 3 cs

سیالات پلی سیلوکسان تری متیل سیلیل پایان یافته ممکن است مفید باشند.

مقدار حلال هیدروکربنی و/یا سیال سیلیکونی که ممکن است در ترکیب PSA گنجانده شود به عوامل متعددی مانند استفاده مورد نظر از PSA و وزن مولکولی حلال و/یا مایع بستگی دارد. به طور کلی، ترکیبات PSA می توانند تا 70 درصد وزنی بر وزن حلال و/یا مایع داشته باشند.

با توجه به تجسم های روش اختراع، واکنش پلیمریزاسیون تراکمی اجازه داده می شود تا زمانی که پلیمر سیلیکونی با ویژگی های مورد نظر تشکیل شود، ادامه یابد. ویژگی های پلیمر سیلیکونی تشکیل شده می تواند تحت تأثیر ماهیت مواد اولیه پلی ارگانوسیلوکسان، کاتالیزور انتخاب شده، حلال هیدروکربنی یا سیال سیلیکونی انتخاب شده، دمای واکنش تراکم، افزودن اختیاری یک یا چند مسدود کننده انتهایی و/یا قرار گیرد. افزودن اختیاری یک یا چند افزودنی دیگر (به عنوان مثال، کومونومرها، گسترش دهنده ها و نرم کننده ها).

در جنبههای خاصی، واکنش پلیمریزاسیون چگالشی اجازه داده میشود تا زمانی که یک پلیمر سیلیکونی با مقادیر کمتری از سیلوکسانهای حلقوی موجود در ترکیب نسبت به سایر تکنیکهای پلیمریزاسیون، مانند تعادل بهدست میآید، ادامه یابد. در جنبه های خاص، پلیمر سیلیکون دارای غلظت کمتر از 0.1 درصد وزنی اکتام متیل سیکلوتتراسیلوکسان ها یا دکامتیل سیکلوپنتاسیلوکسان ها است.

در برخی جنبههای خاص، پلیمریزاسیون چگالشی اجازه داده میشود تا زمانی که ویسکوزیته مطلوب پلیمر سیلیکون به دست آید، ادامه یابد و به دنبال آن یک عامل خنثیکننده (در صورت لزوم) اضافه شود. از برخی جنبهها، پلیمر سیلیکونی تشکیلشده دارای ویسکوزیته محلول از حدود 10000 میلیمتر بر ثانیه تا حدود 5000000 میلیمتر بر ثانیه در دمای 25 درجه سانتیگراد است. نتایج خوبی با تشکیل پلیمرهایی با ویسکوزیته محلول به دست آمده است. از حدود 80000 میلیمتر بر ثانیه تا حدود 750 هزار میلیمتر بر ثانیه در دمای 25 درجه سانتیگراد. در برخی جنبهها، یک ترکیب PSA ممکن است از حدود 20 درصد وزنی تا حدود 60 درصد وزنی از یک پلیمر سیلیکونی که در اینجا توضیح داده شده است، باشد. به طور معمول، چنین PSA از حدود 30 درصد وزنی تا حدود 50 درصد وزنی پلیمر سیلیکونی تشکیل شده است.

با توجه به جنبههای دیگر، پلیمریزاسیون تراکمی پلیآرگانوسیلوکسانها تا رسیدن به ویسکوزیته مطلوب پلیمر سیلیکون ادامه مییابد و به دنبال آن یک رزین سیلیکونی با حداقل یک گروه هیدروکسیل که قادر به انجام پلیمریزاسیون متراکم است، اضافه میشود که در آن پلیمریزاسیون اجازه ادامه دارد. برای یک دوره زمانی قبل از افزودن یک عامل خنثی کننده (در صورت لزوم). نمونه ای از رزین سیلیکونی مناسب رزینی است که در حداقل یک حلال هیدروکربنی یا سیال سیلیکونی محلول است، دارای محتوای گروه هیدروکسیل از حدود 0.5٪ تا حدود 2.5٪ (از نظر وزنی بر اساس محتوای جامد رزین)، و شامل R3 است . S1O1 / 2 واحد و S1O4 / 2 واحد در نسبت مولی از حدود 0.6 تا حدود 1.5 (R 3 S1O1 / 2 واحد: S1O4 / 2 واحد)، که در آن R به طور مستقل از یک هیدروکربن تک ظرفیتی یا یک رادیکال هالوهیدروکربنی دارای 1 انتخاب می شود. تا 20 اتم کربن، یک رادیکال آلکنیل یا یک رادیکال هیدروکسیل. با توجه به برخی از تجسم های روش اختراعی، هنگامی که مخلوط پلیمری (به عنوان مثال پلیمر سیلیکون، مایع حلال/سیلیکون، کاتالیزور، مسدود کننده انتهایی اختیاری و/یا سایر مواد افزودنی، رزین سیلیکون اختیاری، و عامل خنثی کننده اختیاری) تشکیل شد، حداقل یک کاتالیزور بدنه تشکیل شد. و یک رزین سیلیکونی دارای حداقل یک گروه هیدروکسیل که قادر به انجام بدنه شدن است با مخلوط پلیمری مخلوط میشوند و اجازه داده میشود تا زمانی که محصول واکنش مورد نظر تشکیل شود، بدنه شدن رخ دهد. نمونه ای از رزین سیلیکونی مناسب برای بدنه سازی، رزینی است که در حداقل یک حلال هیدروکربنی یا سیال سیلیکونی محلول باشد، دارای محتوای گروه هیدروکسیل از حدود 0.5٪ تا حدود 2.5٪ (از نظر وزنی بر اساس محتوای جامد رزین) است و شامل R 3 S1O1 / 2 واحد و S1O4 / 2 واحد در نسبت مولی از حدود 0.6 تا حدود 1.5 (R 3 S1O1 / 2 واحد: S1O4 / 2 واحد)، که در آن R است

به طور مستقل از یک هیدروکربن تک ظرفیتی یا یک رادیکال هالوهیدروکربن دارای 1 تا 20 اتم کربن، یک رادیکال آلکنیل یا یک رادیکال هیدروکسیل انتخاب شده است. در برخی موارد، رزین سیلیکونی فقط در مراحل بدنه سازی روش ابداع شده اضافه می شود. از جنبه های دیگر، رزین سیلیکونی اضافه شده در مراحل بدنه سازی روش، همان رزین اضافه شده در طی مراحلی است که منجر به تشکیل مخلوط پلیمری سیلیکونی می شود. در جنبههای دیگر، رزین سیلیکونی اضافه شده در مراحل بدنهسازی روش با آنچه که در طی مراحلی که منجر به تشکیل مخلوط پلیمری سیلیکونی میشود، متفاوت است. در هر صورت، بدنسازی به طور کلی مجاز است تا زمانی که محصول واکنش مورد نظر تشکیل شود، ادامه یابد. در برخی جنبه ها، یک ترکیب PSA مناسب ممکن است از حدود 40 درصد وزنی تا حدود 80 درصد وزنی رزین های سیلیکونی شرح داده شده در اینجا (یعنی شامل تمام رزین های سیلیکونی موجود بدون توجه به مراحل افزودن) باشد. به طور معمول، چنین PSA شامل حدود 50٪ وزنی تا حدود 70٪ وزنی رزین های سیلیکونی است.

نمونه هایی از دمای مناسب بدن شامل، اما محدود به آن نمی شود، از حدود 40 درجه سانتی گراد – 50 درجه سانتی گراد، حدود 50 درجه سانتی گراد – 60 درجه سانتی گراد، حدود 60 درجه سانتی گراد – 70 درجه سانتی گراد، حدود 70 درجه سانتی گراد – 80 درجه سانتی گراد، حدود 80 درجه سانتی گراد – 90 درجه سانتی گراد، حدود 90 درجه سانتی گراد – 100 درجه سانتی گراد، حدود 100 درجه سانتی گراد – 110 درجه سانتی گراد، حدود 110 درجه سانتی گراد – 120 درجه سانتی گراد، حدود 120 درجه سانتی گراد – 130 درجه سانتی گراد، حدود 130 درجه سانتی گراد – 140 درجه سانتیگراد و حدود 140 درجه سانتیگراد – 150 درجه سانتیگراد. نمونههایی از دورههای زمانی مناسب برای بدنسازی شامل، اما نه محدود به، از حدود 1-2 ساعت، حدود 2-3 ساعت، و حدود 3-4 ساعت است. در اصل، یک یا چند کاتالیزور بدنه مناسب شناخته شده در این هنر ممکن است برای مراحل بدنه سازی روش اختراعی استفاده شود. به طور معمول، مقدار کاتالیزور بدنه موجود از حدود 1000 ppm تا حدود 3000 ppm (از نظر وزن) است. از جنبه های خاصی، کاتالیزور(های) بدنه را می توان از کاتالیزورهای متراکم سیلانول مایع با نقطه جوش کمتر از 200 درجه سانتی گراد یا کاتالیزورهایی که در دمای اتاق جامد هستند انتخاب کرد. به عنوان مثال، چنین کاتالیزوری را می توان از هیدروکسیدهای فلزات قلیایی، آلکوکسیدهای فلزات قلیایی، کربناتهای فلزات قلیایی، سیلانولاتهای فلز قلیایی، آمینها، نمکهای فلزی آمینها، اسیدهای کربوکسیلیک یا نمکهای فلزی اسیدهای کربوکسیلیک، آمینها، نمکهای اسید کربوکسیلیک انتخاب کرد. آمین های آلی و نمک های آمونیوم چهارتایی. آمین های مناسب شامل، اما محدود به آمین های اولیه نمی شوند که نمونه هایی از آنها متیل آمین، اتیل آمین، پروپیل آمین، هگزیل آمین، بوتانول آمین و بوتیلامین است. آمین های ثانویه به عنوان مثال دی متیل آمین، دی اتیل آمین، دی اتانول آمین، دی پروپیلامین، دی بوتیل آمین، دی هگزیل آمین،

اتیلامیل آمین، ایمیدازول و پروپیل هگزیل آمین؛ آمین های درجه سوم که تری متیل آمین، تری اتیل آمین، تری پروپیلامین، تروبتیل آمین، تری هگزیل آمین، نمونه هستند.

متیل دی پروپیلامین، تری پروپانول آمین، پیریدین، N-متیل ایمیدازول و

متیل پروپیل هگزیل آمین نمک های اسید کربوکسیلیک مناسب آمین های آلی شامل دی اتیل آمونیوم استات، بوتیل آمونیوم اکتوات، اما محدود به آن نمی شوند.

تری متیل آمونیوم لورات. نمک های آمونیوم چهارتایی مناسب شامل استات تترمتیل آمونیوم، متیل اتیل دی بوتیل آمونیوم کلرید یا دی اکتادسیلد متیل آمونیوم کلرید هستند، اما محدود به آنها نمی شود. اسیدهای کربوکسیلیک مناسب شامل، اما نه محدود به، اسید استیک، اسید پروپانوئیک، اسید بوتانوئیک، اسید فرمیک، اسید استئاریک، اسید تترادکانوئیک، اسید هگزادکانوئیک، اسید دودکانوئیک، اسید دکانوئیک، اسید بنزوئیک، اسید 3،6-دیوکساهپتانوئیک و 3، 6،9-تری اکسیدکانوئیک اسید. نمک های فلزی کربوکسیلیک اسیدها که در آن فلز از گروهی شامل Li، Na، K، Ce و Ca انتخاب می شود نیز برای استفاده به عنوان کاتالیزور بدن مناسب هستند. نمک های فلزی مناسب اسیدهای کربوکسیلیک با فرمت پتاسیم و استات پتاسیم به عنوان مثال می باشند.

علاوه بر کاتالیزور(های) بدنه، تثبیت کننده های پلیمری و/یا خنثی کننده ها برای کاتالیزورهای بدنه ممکن است در طول یا بعد از مراحل بدنه سازی اضافه شوند. در برخی جنبه ها، هر تثبیت کننده/خنثی کننده پلیمری با دمای بالا که در این هنر شناخته شده است، ممکن است اضافه شود. نمونههایی از این افزودنیها شامل، اما نه محدود به، آلکیل سیلیل فسفاتها مانند تری متیل سیلیل فسفات است.

با توجه به تجسم های روش اختراعی، هنگامی که محصول واکنش مورد نظر تشکیل شد، به صورت اختیاری با افزودن یک پراکسید آلی تحت عمل آوری قرار می گیرد. در برخی جنبه ها، پراکسید آلی از بنزوئیل پراکسید و دی کلرو بنزوئیل پراکسید انتخاب می شود. از جنبه های دیگر، پراکسید آلی به مقدار از حدود 0.5٪ تا حدود 3.5٪ (به وزن پلیمر سیلیکون و رزین سیلیکون) اضافه می شود. در تجسم دیگر، پخت با استفاده از واکنش های هیدروسیلیشن به دست می آید. روش های پخت در هنر شناخته شده است. ترکیبات PSA که با روش اختراعی تشکیل شدهاند، دارای ویژگیهای عملکردی بهبود یافتهای هستند، از جمله اما نه محدود به چسبندگی، چسبندگی و ویسکوزیته محلول، در مقایسه با ترکیبات PSA که به طور معمول شکل میگیرند. از جنبه های خاصی، ترکیبات PSA تشکیل شده با روش اختراعی عملکرد برتری در تست لایه برداری داغ دارند. در برخی جنبهها، ترکیبات برتر PSA شامل پلیمرهای سیلیکونی خطی و از جنبههای دیگر، ترکیبات شامل پلیمرهای سیلیکونی شاخهدار است. با توجه به ترکیبات PSA که دارای پلیمرهای سیلیکونی شاخهدار هستند، ترکیبات ویسکوزیته محلول کمتر و چسبندگی بیشتری نسبت به ترکیبات PSA معمولی با وزن مولکولی مشابه نشان میدهند. از جنبه های دیگر، ترکیبات PSA تشکیل شده با روش اختراعی حاوی کمتر از 0.1 درصد وزنی اکتام متیل سیکلوتتراسیلوکسان یا دکامتیل سیکلوپنتازیلوکسان است.

تجسمهای اختراع حاضر با ارجاع به نمونههای زیر که بهعنوان مثال ارائه شدهاند، بهتر درک خواهند شد.

مثالها: اختراع حاضر با ارجاع به نمونههای زیر که بهعنوان مثال ارائه شدهاند و افرادی که در این هنر مهارت دارند تشخیص میدهند که محدودکننده نیستند، بهتر درک میشود.

مثال 1

تشکیل پلیمر سیلیکونی

محلولی از 1000 گرم مایع پلی دی متیل سیلوکسان با انتهای سیلانول (Mw 2500 g/mol) و 1000 گرم زایلن به عنوان یک رقیق کننده غیر واکنشی در یک میکسر تیغه ای سیگما مجهز به خلاء و خلاء N2 مخلوط شدند. مخلوط تا 80 درجه سانتیگراد حرارت داده شد و سپس با 0.6 گرم کاتالیزور 5% فسفونیتروسیل کلرید در محلول متیلن کلرید کاتالیز شد. سیستم مخلوط و تخلیه شد تا آب میعان از طریق تقطیر آزئوتروپیک حذف شود. حلال زایلن جدا شده از کندانسور به راکتور برگردانده شد. واکنش تا زمانی ادامه یافت که ویسکوزیته محلول 278000 میلی متر بر ثانیه در دمای 25 درجه سانتی گراد به دست آمد. این یک پلیمر (ترکیب 1؛ شماره ثبت CAS 70131-67-8) در زایلن با Mw 1.17 x 106 g /mol به دست میدهد که توسط کروماتوگرافی نفوذ ژل یا GPC تعیین میشود (همه GPC در اینجا از حلال تولوئن و استاندارد کالیبره شده با پلی استایرن استفاده میکنند. ). پلیمر حاصل کمتر از 0.1 درصد وزنی دارد.

اکتام متیل سی کلوتتراسیلوکسان ها.

مثال 2

تشکیل پلیمر سیلیکونی

محلولی از 900 گرم سیال پلی دی متیل سیلوکسان با انتهای سیلانول (Mw 2500 g/mol) و 100 گرم دی فنیل سیلان دیول (Mw 216 g/mol) و 1000 گرم زایلن به عنوان یک رقیق کننده غیر واکنشی در یک مخلوط کن مجهز به Sig2 مخلوط شدند. پاکسازی و خلاء. مخلوط تا 80 درجه سانتیگراد حرارت داده شد و سپس با 0.6 گرم کاتالیزور 5% فسفونیتروسیل کلرید در محلول متیلن کلرید کاتالیز شد. سیستم مخلوط و تخلیه شد تا آب میعان از طریق تقطیر آزئوتروپیک حذف شود. حلال زایلن جدا شده از کندانسور به راکتور برگردانده شد. واکنش تا زمانی ادامه یافت که ویسکوزیته محلول 82000 میلی متر بر ثانیه در دمای 25 درجه سانتی گراد به دست آمد. این یک پلیمر (ترکیب 2؛ شماره ثبت CAS 68931-93-9) در زایلن با Mw 9.02 x 10 5 g/mol به دست آورد که توسط GPC تعیین شده و دارای کمتر از 0.1 درصد وزنی است.

اکتام متیل سی کلوتتراسیلوکسان ها.

مثال 3 تشکیل پلیمر سیلیکون

محلولی از 999.7 گرم مایع پلی دی متیل سیلوکسان با انتهای سیلانول (Mw 2500 g/mol) و 0.3 گرم تترااتوکسی سیلان (Mw 208 g/mol) و 1000 گرم زایلن به عنوان یک رقیق کننده غیر واکنشی با مخلوط کننده siblade2 مخلوط شد . پاکسازی و خلاء. مخلوط تا 80 درجه سانتیگراد حرارت داده شد و سپس با 0.6 گرم کاتالیزور 5% فسفونیتروسیل کلرید در محلول متیلن کلرید کاتالیز شد. سیستم مخلوط و تخلیه شد تا آب تراکم و همچنین اتانول از طریق تقطیر آزئوتروپ حذف شود. حلال زایلن جدا شده از کندانسور به راکتور برگردانده شد. واکنش تا زمانی ادامه یافت که ویسکوزیته محلول 749000 میلی متر بر ثانیه در دمای 25 درجه سانتی گراد به دست آمد. این یک پلیمر (ترکیب 3) در زایلن به همراه داشت که دارای Mw 1.89 x 106 g /mol است که توسط GPC تعیین میشود و دارای کمتر از 0.1 درصد وزنی اکتامتیل سیکلوتتراسیلوکسان است.

مثال 4

تشکیل پلیمر سیلیکونی

محلولی از 900 گرم مایع پلی دی متیل سیلوکسان با انتهای سیلانول (Mw 2500 گرم در مول) و 100 گرم سیال پلی فنیل متیل سیلوکسان با انتهای سیلانول (Mw 543 گرم در مول) و 1000 گرم زایلن به عنوان یک مخلوط کننده مخلوط کننده غیر واکنشی به عنوان یک مخلوط کننده مخلوط کننده غیر واکنشی استفاده شد. با N 2 پاکسازی و خلاء. مخلوط تا 80 درجه سانتیگراد حرارت داده شد و سپس با 0.6 گرم کاتالیزور 5% فسفونیتروسیل کلرید در محلول متیلن کلرید کاتالیز شد. سیستم مخلوط و تخلیه شد تا آب میعان از طریق تقطیر آزئوتروپیک حذف شود. حلال زایلن جدا شده از کندانسور به راکتور برگردانده شد. واکنش تا رسیدن به ویسکوزیته محلول 114000 میلیمتر بر ثانیه در دمای 25 درجه سانتیگراد ادامه یافت. این یک پلیمر (ترکیب 4) در زایلن به دست آورد که دارای Mw 1.06 x 106 g /mol است که توسط GPC تعیین شده و دارای کمتر از 0.1 درصد وزنی است.

اکتام متیل سی کلوتتراسیلوکسان ها.

مثال 5

تشکیل پلیمر سیلیکون محلولی از 900 گرم سیال پلی دی متیل سیلوکسان با انتهای سیلانول (Mw)

2500 گرم بر مول) و 100 گرم سیال پلی تری فلوئوروپروپیل متیل سیلوکسان با انتهای سیلانول (MW 577 گرم در مول) و 1000 گرم زایلن به عنوان یک رقیق کننده غیر واکنشی در یک میکسر تیغه سیگما مجهز به خلاء و خلاء N2 مخلوط شدند. مخلوط تا 80 درجه سانتیگراد حرارت داده شد و سپس با 0.6 گرم کاتالیزور 5% فسفونیتروسیل کلرید در محلول متیلن کلرید کاتالیز شد. سیستم مخلوط و تخلیه شد تا آب میعان از طریق تقطیر آزئوتروپیک حذف شود. حلال زایلن جدا شده از کندانسور به راکتور برگردانده شد. واکنش تا زمانی ادامه یافت که ویسکوزیته محلول 326000 میلی متر بر ثانیه در دمای 25 درجه سانتی گراد به دست آمد. این یک پلیمر (ترکیب 5) در زایلن به دست آورد که دارای Mw 1.35 x 106 g/mol است که توسط GPC تعیین شده و دارای کمتر از 0.1 درصد وزنی است.

اکتام متیل سی کلوتتراسیلوکسان ها.

مثال 6 PSA

تشکیل ترکیب PSA

محلولی از 203 گرم از ترکیب 1 با 177 گرم اسید سیلیسیک تری متیل سیلوکسیله 70 درصد جامد (رزین MQ) در زایلن (Mw 20000 گرم در مول)، 19 گرم زایلن اضافی، 0.8 گرم بنزوئیک اسید تری 1 سیل فاتم 0، ترکیب شد. یک فلاسک ته گرد 0.5 لیتری 3 گردنی مجهز به پاکسازی N 2 ، همزن مکانیکی و یک تله آب دین استارک پر از زایلن. مخلوط در دمای 143 درجه سانتیگراد به مدت 3 ساعت رفلاکس شد تا آب تغلیظ شده خارج شود. PSA حاصل (ترکیب 6؛ شماره ثبت CAS 68440-70-0) 83000 میلیمتر بر ثانیه در ویسکوزیته 25 درجه سانتیگراد در 56.5 درصد مواد جامد بود و دارای یک GPC با پیکهای رزین و پلیمر چندوجهی بود. مثال 7 PSA

تشکیل ترکیب PSA

محلولی از 215 گرم از ترکیب 2 با 177 گرم اسید سیلیسیک تری متیل سیلوکسیله 70 درصد جامد (رزین MQ) در زایلن (Mw 20000 g/mol)، 6 گرم زایلن اضافی، 0.8 گرم بنزوئیک اسید تری متیل سیل فامت 1، 0. یک فلاسک ته گرد 0.5 لیتری 3 گردنی مجهز به پاکسازی N 2 ، همزن مکانیکی و یک تله آب دین استارک پر از زایلن. مخلوط در دمای 143 درجه سانتیگراد به مدت 3 ساعت رفلاکس شد تا آب تغلیظ شده خارج شود. PSA حاصل (ترکیب 7؛ شماره ثبت CAS 68440-62-2) 12000 میلیمتر بر ثانیه در ویسکوزیته 25 درجه سانتیگراد در 56.5 درصد مواد جامد بود و دارای یک GPC با پیکهای رزین و پلیمر چندوجهی بود.

مثال 8 PSA

تشکیل ترکیب PSA

محلولی از 187 گرم از ترکیب 3 با 189 گرم اسید سیلیسیک تری متیل سیلوکسیله 70 درصد جامد (رزین MQ) در زایلن (Mw 20000 گرم بر مول)، 27 گرم زایلن اضافی، 0.8 گرم بنزوئیک اسید تری 1 سیل فامت، 0.8 گرم ترکیب شد. یک فلاسک ته گرد 0.5 لیتری 3 گردنی مجهز به پاکسازی N 2 ، همزن مکانیکی و یک تله آب دین استارک پر از زایلن. مخلوط در دمای 143 درجه سانتیگراد به مدت 3 ساعت رفلاکس شد تا آب تغلیظ شده خارج شود. PSA حاصل (ترکیب 8) 25000 میلیمتر بر ثانیه در ویسکوزیته 25 درجه سانتیگراد در 56.5 درصد مواد جامد بود و دارای یک GPC با پیکهای رزین چندوجهی و پلیمر بود. مثال 9 PSA

تشکیل ترکیب PSA

محلولی از 187 گرم از ترکیب 4 با 187 گرم اسید سیلیسیک تری متیل سیلوکسیله 70 درصد جامد (رزین MQ) در زایلن (MW 20000 گرم بر مول)، 25 گرم زایلن اضافی، 0.8 گرم بنزوئیک اسید تری 1 سیل فاتم 0، ترکیب شد. یک فلاسک ته گرد 0.5 لیتری 3 گردنی مجهز به پاکسازی N2، همزن مکانیکی و یک تله آب دین استارک پر از زایلن. مخلوط در دمای 143 درجه سانتیگراد به مدت 3 ساعت رفلاکس شد تا آب تغلیظ شده خارج شود. PSA حاصل (ترکیب 9) 11000 میلیمتر بر ثانیه در ویسکوزیته 25 درجه سانتیگراد در 56.5 درصد مواد جامد بود و دارای یک GPC با پیکهای رزین و پلیمر چندوجهی بود. مثال 10 PSA

تشکیل ترکیب PSA

محلولی از 195 گرم از ترکیب 4 با 188 گرم اسید سیلیسیک تری متیل سیلوکسیله 70 درصد جامد (رزین MQ) در زایلن (Mw 20000 گرم در مول)، 14 گرم زایلن اضافی، 0.8 گرم بنزوئیک اسید تری 1 سیل فامت، 0.8 گرم ترکیب شد. یک فلاسک ته گرد 0.5 لیتری 3 گردنی مجهز به پاکسازی N2، همزن مکانیکی و یک تله آب دین استارک پر از زایلن. مخلوط در دمای 143 درجه سانتیگراد به مدت 3 ساعت رفلاکس شد تا آب تغلیظ شده خارج شود. PSA حاصل (ترکیب 10) 33300 میلیمتر بر ثانیه در ویسکوزیته 25 درجه سانتیگراد در 56.5 درصد مواد جامد بود و دارای یک GPC با پیکهای رزین و پلیمر چندوجهی بود.

مثال 11 آزمایش نمونه های PSA

PSA به گونه ای فرموله شد که حاوی 2 درصد وزنی بنزوئیل پراکسید با افزودن محلول تولوئن 10 درصد وزنی از بنزوئیل پراکسید باشد و به ضخامت فیلم خشک 28-35 میکرومتر روی لایه پشتی فیلم پلی استر 50 میکرومتری برای اندازه گیری چسبندگی و چسبندگی پوشش داده شد. فرمولاسیون چسب از محلول زایلن پوشانده شد، به مدت 2 دقیقه در دمای 90 درجه سانتی گراد خشک شد و سپس به مدت 2 دقیقه در دمای 178 درجه سانتی گراد در کوره های هوای اجباری پخت شد.

آزمایش چسبندگی بر اساس ASTM 2979 برای اندازهگیری چسبندگی پروب با واحدهای گرم نیرو در 1.0 ثانیه با وزن 20 گرم و نوک پروب فولادی ضد زنگ 5 میلیمتر با سرعت 5 میلیمتر بر ثانیه انجام شد. آزمایش چسبندگی بر اساس ASTM 3359-08 اندازه گیری چسبندگی به صفحات فولادی ضد زنگ آینه ای در زاویه پوسته شدن 180 درجه انجام شد و به صورت گرم در عرض 25.4 میلی متر با سرعت لایه برداری 0.3 متر در دقیقه گزارش شد. برای مقاصد مقایسه، دو PSA سیلیکونی معمولی و تجاری موجود نیز پوشش داده شده، پخت و برای خواص چسبندگی و عملکرد آزمایش شدند. یکی از آنها چسب سیلیکونی عمومی بود و یکی برای کاربردهای دمای بالا تثبیت شد. نتایج به شرح جدول 1 می باشد.

جدول 1: ارزش چسبندگی و چسبندگی برای ترکیبات PSA

مثال 12

تشکیل پلیمر سیلیکونی

محلولی از 998 گرم سیال پلی دی متیل سیلوکسان با انتهای سیلانول (Mw 2500 g/mol)، 2 گرم مایع پلی متیل وینیل دی متیل سیلوکسان با انتهای سیلانول (Mw 432 g/mol) و 1000 گرم زایلن به عنوان یک مخلوط کننده غیر واکنشی با یک مخلوط کننده غیر واکنشی مجهز به رقیق کننده N2 مخلوط شد. پاکسازی و خلاء. مخلوط تا 80 درجه سانتیگراد حرارت داده شد و سپس با 0.6 گرم کاتالیزور 5% فسفونیتروسیل کلرید در محلول متیلن کلرید کاتالیز شد. سیستم مخلوط و تخلیه شد تا آب میعان از طریق تقطیر آزئوتروپیک حذف شود. حلال زایلن جدا شده از کندانسور به راکتور برگردانده شد. واکنش تا زمانی ادامه یافت که ویسکوزیته محلول 223000 میلی متر بر ثانیه در دمای 25 درجه سانتی گراد به دست آمد. این یک پلیمر (ترکیب 12؛ شماره ثبت CAS 67923-19-7) در زایلن با Mw 0.95 x 106 g /mol و دارای کمتر از 0.1 درصد وزنی به دست آمد.

اکتام متیل سی کلوتتراسیلوکسان ها. اختراع حاضر را نباید محدود به نمونههای خاص توصیف شده در اینجا دانست، بلکه باید به گونهای درک شود که تمام جنبههای اختراع را پوشش میدهد. اصلاحات مختلف و فرآیندهای معادل، و همچنین ساختارها و دستگاههای متعددی که اختراع حاضر ممکن است برای آنها قابل اجرا باشد، برای افراد متخصص در این هنر به آسانی آشکار خواهد شد. کسانی که در این هنر مهارت دارند میدانند که ممکن است تغییرات مختلفی بدون خروج از محدوده اختراع ایجاد شود، که نباید محدود به آنچه در مشخصات توضیح داده شده در نظر گرفته شود.

سخن پایانی:

کاربردهای انواع چسب سیلیکون بسیار زیاد است و همه افراد حداقل یک بار به آنها نیاز پیدا میکنند. تنوع این چسبها در برخی موارد باعث میشود کاربران نتوانند تشخیص دهند کدام یک از آنها برای کاربرد مورد نظرشان مناسب است،که در مقاله بالا اطلاعاتی درباره چسب سیلیکونی در اختیار شما گذاشته شده تا بتوانید بهترین انتخاب را داشته باشید.

شماره های تماس:

دکتر مقدم 09171205271

مهندس نظری 09155604003

پشتیبان آنلاین 09151154934

پست الکترونیک :

Shimis.alizadeh@gmail.com

آدرس:

مشهد، فکوری17، نبش لاله2، شرکت ویلاتوس

مقالات:

21 پاسخ

سلام.حقیقتشوبخواید من اطلاعاتی ازاین نوع محصول نداشتم.باخوندن این اطلاعات کلی ازاین نوع محصول رو کاراییشوفهمیدم.تشکر

سپاسگذارم از اطلاعات مفید ومناسبی که دراختیار بنده گذاشتید.ازتمام کسانی که دراین کار زحمت کشیدند سپاسگذارم وتشکر وقدر دانی میکنم.

چسب سیلیکون بازی وجود نداره؟ چرا؟

بی نظیر بود اطلاعات داخل سایت

مطالب جالبی بود

همین قدر پر قدرت ادامه بدین

سپاس از شما

موفق باشید

مطالب ارزنده بود

خوب بود

خیلی عالی بود

سایتتون خیلی خوب بود

به نظرم مطالب خوبی یود

سلام

مطالب بسیار مفیدی بودمرسی بابت زحمتاتون

عالی هستید،همینطور پرقدرت ادامه بدین

خسته نباشید، نکات کوچک ولی تاثیرگذار بودند.

انتخاب مطمئن برای همکاری

فرمولاسیون زمانی به نقطه ایدهآل نزدیک میشود که وابستگی آن به اصلاحات لحظهای در تولید به حداقل برسد و محصول بهصورت ذاتی پایدار و قابل کنترل باشد.

تجربه من از پشتیبانی واقعاً عالی بود و باعث شد حس کنم حتی بعد از خرید، همیشه پشتیبانی و همراهی وجود داره.

نگارش قوی داشت.

مطالب ارائهشده کاربردی و قابل اجرا هستند.